Per la prototipazione e produzione di parti in metallo si può oggi scegliere fra varie tecnologie; fra queste troviamo la stampa 3D e il Metal Injection Molding (MIM).

Tali soluzioni presentano differenti caratteristiche. In questo articolo vogliamo quindi offrirvi una panoramica su punti di forza, differenze, pro e contro di stampa 3D a metallo e MIM.

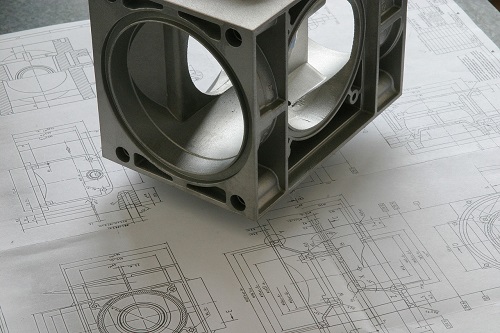

Cos’è il Metal Injection Molding (MIM)

Lo stampaggio a iniezione di metallo (MIM) richiede quattro fasi: preparazione della materia prima, stampaggio, deceratura e sinterizzazione.

In primo luogo le polveri di metallo sono combinate con materiale termoplastico e leganti a base di cera e quindi granulate in piccoli pellet. Questi vengono poi riscaldati e iniettati in una cavità dello stampo. Terminata questa fase il legante viene rimosso dalla polvere metallica.

Le parti ottenute con lo stampaggio devono quindi essere trattate tramite l’utilizzo di appositi forni: prima vengono portate a una temperatura relativamente bassa, per bruciare ogni residuo di legante (deceratura), poi il calore viene aumentato fino a portare la temperatura vicino al punto di fusione del metallo. Si completa così la sinterizzazione.

Stampanti 3D a metallo

Le stampanti 3D, che consentono di realizzare parti in metallo, sfruttano differenti tipologie di tecnologie.

Le principali sono DMLS, SLM e Binder Jetting, che utilizzano tutte come materiale di partenza la polvere di metallo.

Le stampanti 3D DMLS (Direct Metal Laser Sintering) usano il processo di sinterizzazione tramite laser per realizzare l’oggetto finale. Anche nel caso delle stampanti SLM viene utilizzato un laser: la sua maggiore potenza permette però di effettuare una vera e propria fusione della polvere di metallo, così da realizzare modelli con proprietà meccaniche e fisiche identiche a quelle proprie della lega utilizzata.

Il Binder Jetting è invece è un processo in cui un legante liquido viene depositato selettivamente per unire il materiale in polvere.

Pro e contro Metal Injection Molding

Tramite il MIM è possibile realizzare parti in varie leghe metalliche (a base ad esempio di acciaio, rame, titanio e cobalto), che rispettano gli standard ASTM e ISO. Dunque i pezzi realizzati avranno un alto standard qualitativo.

Questo metodo richiede però un investimento importante, sia dal punto di vista economico che da quello delle tempistiche. I macchinari per utilizzare questo sistema hanno infatti un costo che si aggira fra i 50.000 e i 100.000 euro. Inoltre per produrre lo stampo necessario per procedere con il Metal Injection Molding, possono essere necessarie dalle 8 alle 20 settimane di attesa.

Le caratteristiche di questa tecnologia comportano dei limiti nelle geometrie realizzabili e nella personalizzazione delle parti realizzate. Se si decide di apportare delle modifiche al progetto è necessario produrre un nuovo stampo. Inoltre questo processo richiede come già anticipato una fase di post-produzione.

Produrre tramite Metal Injection Molding è quindi conveniente quando è si ha la necessità di realizzare un numero elevato di pezzi con la stessa forma. In questo modo costi e tempistiche vengono ammortizzati.

Pro e contro stampa 3D a metallo

Una delle caratteristiche principali della stampa 3D è quella di consentire un passaggio immediato da disegno 3D a creazione dell’oggetto. Dunque con questa tecnologia è possibile effettuare rapidamente anche modifiche o personalizzazioni dell’oggetto. E’ anche più facile cambiare materiale ed effettuare i post-processi necessari.

Inoltre con le stampanti 3D a metallo i pezzi realizzati si auto-supportano in fase di stampa con il materiale eccedente. Questo consente di avere un’estrema libertà nelle geometrie dell’oggetto. Questa caratteristica, combinata alla facilità di modifica del file 3D, consente di ideare forme che possono portare anche a un risparmio sul quantitativo di materiale utilizzato.

L’estrema semplicità nel passaggio da disegno 3D a realizzazione dell’oggetto, consente inoltre di creare rapidamente dei prototipi, così da effettuare i test necessari prima di avviare una produzione.

La stampa 3D a metallo si dimostra quindi la soluzione migliore per la prototipazione e per la produzione di modelli personalizzati, di un numero contenuto di pezzi e di grandi quantità di oggetti di piccole dimensioni.

Nel caso invece di una produzione di un elevato numero di pezzi di grandi dimensioni, uguali fra loro, il Metal Injection Molding risulta essere il metodo più adatto.

In sintesi possiamo dire che le stampanti 3D a metallo possono in alcuni casi affiancare e in altri sostituire il MIM.

Affiancare nel caso di una produzione elevata di pezzi di grandi dimensioni, dove la stampa 3D può essere utilizzata per la prototipazione. Consentendo così anche di testare la forma scelta prima di produrre uno stampo.

Sostituire nel caso di produzioni di un numero limitato di oggetti o di produzione di massa di piccoli pezzi.

Una terza possibilità: i filamenti caricati a metallo

Esistono ovviamente delle alternative alle tecnologie di cui abbiamo parlato fin qui.

Rimanendo nel campo della stampa 3D, ad esempio, oggi è possibile realizzare oggetti in metallo anche con alcune stampanti FFF (comunemente dette FDM). Se dotati di determinate caratteristiche infatti, questi macchinari possono utilizzare filamenti caricati a metallo.

Anche in questo caso i pezzi stampati necessitano di una post lavorazione, che prevede una fase di deceratura, durante la quale viene rimossa la percentuale di materiale plastico, e una fase di sinterizzazione.

Proprio negli ultimi anni si stanno intensificando le ricerche su queste tipologie di filamenti. L’Ultrafuse 316LX BASF, ad esempio, è uno dei materiali caricati a metallo che possono essere utilizzati in tal modo. Come anticipato però, per sfruttare questa tipologia di filamenti, le stampanti FFF devono avere alcune caratteristiche. I modelli della Pro 3 Series di Raise3D, che saranno disponibili a partire dal prossimo anno, sono stati ideati proprio per consentire l’utilizzo di materiali caricati (a metallo e non solo).

Con l’arrivo del 2022 potremo quindi testare direttamente l’utilizzo combinato del filamento Ultrafuse 316LX BASF con le stampanti Raise3D Pro 3 e Pro 3 Plus. Continua a seguire il nostro blog per approfondire questo argomento ed essere aggiornato sulle ultime novità.

Oppure, se vuoi saperne di più sulle stampanti 3D a metallo, contattaci!